meta data for this page

Besenstiel -- gruppe331

Der Versuch wurde durchgeführt von: Arne Dykierek und Malte Stoepper

Die Wiki-Seite wurde angelegt am: 2 January 2021 13:26

Computerprogramm

(1) Das Zeitschrittverfahren zur numerische Lösung der Bewegungsgleichung des Stabes wurde mit Mathematica gelöst. Dabei wurde eine “While-Schleife” genutzt, die bis zur Abbruchbedingung φ=(π/2)rad=90° den Winkel φ im Zeitpunkt t+Δt berechnet, diese Werte mit “Append” in die Liste “winkel” einträgt und dann diese wieder als neue Anfangsbedingungen einsetzt. Die Konstanten sowie die Funktionen für φ und dessen Ableitungen wurden vorher definiert. t0 und φ0 wurden manuell in die Liste eingesetzt. “T = Last[winkel][1]” nimmt aus dem letzten Element der Liste “winkel” den x-Wert, welches die gesuchte Fallzeit T ist.

Im Beispiel von l=1,45m und φ0=0,25rad ergibt sich T=0,8s

(2) Das gleiche Verfahren wurde auch zur Bestimmung der Beschleunigung a eines Massepunktes der Stabspitze genutzt. Hierbei wurde eine neue Liste “beschleunigung” angelegt, welche den Zeitlichen Verlauf von a=φ´´*l beinhaltet. In der “While-Schleife” blieb die Abbruchbedingung unverändert, jedoch wurde im “Append” Befehl φ(Δt,t) durch a(Δt,t)=φ´´(φ(Δt,t))*l ersetzt. “amax = Last[beschleunigung][2]” nimmt aus dem letztem Element der Liste den y-Wert, welcher gleich der maximalen Beschleunigung amax entspricht. “ListPlot[beschleunigung]” stellt den zeitlichen Verlauf von a graphisch dar.

Für unser Bespiel ergibt sich amax=14,71ms-1, welches größer als g=9,81ms-1 ist. Im Diagramm sieht man, dass g bereits nach ca. 2/3 der Fallzeit erreicht ist.

l = 1.45;

g = 9.81;

\[Tau] = Sqrt[(2 l)/(3 g)];

\[Phi]0 = 0.25;

\[Phi]10 = 0;

\[Phi]20 = Sin[\[Phi]0]/\[Tau]^2;

\[Phi][\[CapitalDelta]t_,

t_] := \[Phi][

t] + \[CapitalDelta]t*(\[Phi]1[t] + \[CapitalDelta]t*

Sin[\[Phi][t]]/\[Tau]^2)

\[Phi]1[\[CapitalDelta]t_,

t_] := \[Phi]1[t] + \[CapitalDelta]t*Sin[\[Phi][t]]/\[Tau]^2

\[Phi]2[t] := Sin[\[Phi][t]]/\[Tau]^2

\[Phi][0] = \[Phi]0;

\[Phi]1[0] = \[Phi]10;

\[Phi]2[0] = \[Phi]20;

\[CapitalDelta]t = 0.01;

t = 0;

winkel = {{0, \[Phi]0}};

While[\[Phi][\[CapitalDelta]t, t] <= (Pi/2),

winkel =

Append[winkel, {t + \[CapitalDelta]t , \[Phi][\[CapitalDelta]t, t]}];

\[Phi]1[t + \[CapitalDelta]t] = \[Phi]1[\[CapitalDelta]t, t];

\[Phi][

t + \[CapitalDelta]t] = \[Phi][

t] + \[CapitalDelta]t*\[Phi]1[t + \[CapitalDelta]t];

t = t + \[CapitalDelta]t;

]

T = Last[winkel][[1]]

\[Phi]0 = 0.25;

\[Phi]10 = 0;

\[Phi]20 = Sin[\[Phi]0]/\[Tau]^2;

\[Phi][0] = \[Phi]0;

\[Phi]1[0] = \[Phi]10;

\[Phi]2[0] = \[Phi]20;

\[CapitalDelta]t = 0.01;

t = 0;

beschleunigung = {{0, \[Phi]20*l}};

While[\[Phi][\[CapitalDelta]t, t] <= (Pi/2),

beschleunigung =

Append[beschleunigung, {t + \[CapitalDelta]t ,

Sin[\[Phi][\[CapitalDelta]t, t]]/\[Tau]^2*l}];

\[Phi]1[t + \[CapitalDelta]t] = \[Phi]1[\[CapitalDelta]t, t];

\[Phi][

t + \[CapitalDelta]t] = \[Phi][

t] + \[CapitalDelta]t*\[Phi]1[t + \[CapitalDelta]t];

\[Phi]20 = \[Phi]2[t];

t = t + \[CapitalDelta]t;

]

amax = Last[beschleunigung][[2]]

ListPlot[beschleunigung]

Versuchsaufbau

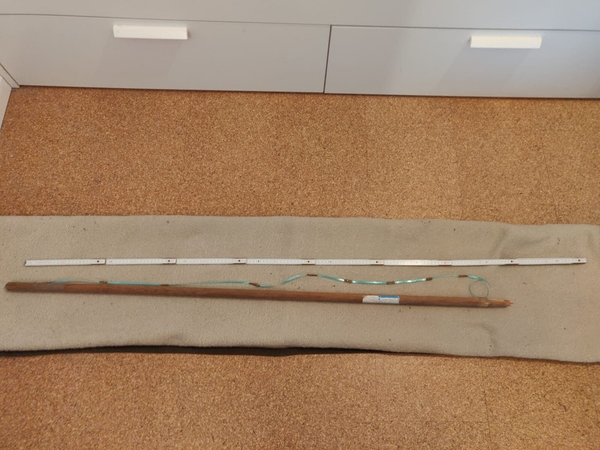

Wie untersuchen Die Fallzeiten zweier Stäbe bei verschiedenen Anfangswinkeln. Der erste Stab ist eine Gardinenstange der Länge l=2,02m und Radius a=1,25cm. Der zweite Stab ist ein Besenstiel der Länge l=1,413 und Radius a=1,15cm. Die Gardinenstange ist zwar ein Hohlzlinder und hat somit ein anderes Trägheitsmoment als ein homogener Zylinder wie der Besenstiel. Da aber in beiden Fällen l»a, kann a in der Berechnung des Trägheitsmoments J vernachlässigt werden, wodurch für beide Stäbe J=(1/3)ml2 gilt.

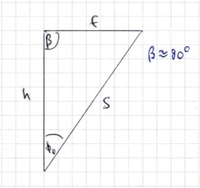

Der Stab wird mit Hilfe eines Fadens, welcher an der Wand fest gehalten wird, in einem konstanten Anfangswinkel zu der Wand gehalten. Dieser Winkel kann über die Fadenlänge und die Befestingungshöhe h an der Wand oder einen festen Punkt s am Stab trigonometrisch berechnet werden. Aufgrund unterschiedlicher Experimentierbedingungen wurden beide Varianten genutzt. Für konsistente und einfachere Versuchswiederholungen, wurde der Faden vorher vermessen und an bestimmten Längen markiert.

Zusätzlich wird der Einfluss der Luftreibung untersucht. Dabei wird ein Objekt mit möglichst großer Fläche und kleiner Masse am oberen Ende des Stabs befestigt. Da die Masse des Objekts viel kleiner als die des Stabs ist, ändern sich Trägheitsmoment, Schwerpunkt und Drehmoment so gut wie gar nicht. Bei der Untersuchung des Einflusses vom Luftwiderstand, wird ein Stück Pappe der Fläche A=0,25 m2 an den Stab geklebt.

Bei der Zeitmessung wird eine akustische Stoppuhr verwendet. Diese wird durch ein Audiosignal, welches einen besimmten Grenzwert in der Lautstärke überschreitet, getriggert. Als Startsignal wurde ein Klopfen (Schnipsen) verwendet. Gestoppt wurde die Zeitmessung durch das Aufprallen des Stabes.

Dieser Aufbau ermöglicht uns den Stab ohne externen Impuls loszulassen und eine geringe Unsicherheit des Anfangswinkels bei mehreren Versuchswiderholungen zu erhalten.

Für den Stab mit Länge l=2,02m und Befestigunghöhe h=0,971m wurden folgende Fadenlängen gemessen:

| Fadenlänge in m | resultierender Winkel φ0 |

|---|---|

| 1,74 | 60,84 |

| 1,6 | 58,75 |

| 1,4 | 55,26 |

| 1,1 | 48,56 |

| 0,8 | 39,48 |

| 0,6 | 31,71 |

| 0,4 | 22,39 |

| 0,2 | 11,64 |

Für den Stab mit Länge l=1,413m und Befestigungspunkt s=1,302m wurden folgende Fadenlängen gemessen:

| Fadenlänge in m | resultierender Winkel φ0 |

|---|---|

| 1,175 | 64,48 |

| 1,077 | 55,81 |

| 0,961 | 47,57 |

| 0,837 | 40,01 |

| 0,727 | 33,94 |

| 0,554 | 25,18 |

| 0,305 | 13,55 |

| 0,134 | 5,91 |

Messergebnisse

Messung der Fallzeit T für einen Stab der Länge l=2,02m

| Messung Nr. | T in s (Φ0=60,84°) | T in s (Φ0=58,75°) | T in s (Φ0=55,26°) | T in s (Φ0=48,56°) | T in s (Φ0=39,48°) | T in s (Φ0=31,71°) | T in s (Φ0=22,39°) | T in s (Φ0=11,64°) |

|---|---|---|---|---|---|---|---|---|

| 1 | 0,386 | 0,393 | 0,439 | 0,516 | 0,579 | 0,661 | 0,816 | 1,077 |

| 2 | 0,392 | 0,42 | 0,459 | 0,495 | 0,532 | 0,678 | 0,828 | 1,024 |

| 3 | 0,374 | 0,411 | 0,425 | 0,47 | 0,556 | 0,644 | 0,801 | 1,028 |

| 4 | 0,374 | 0,391 | 0,486 | 0,486 | 0,585 | 0,697 | 0,839 | 1,035 |

| 5 | 0,38 | 0,411 | 0,478 | 0,512 | 0,56 | 0,673 | 0,827 | 1,009 |

| Mittelwert | 0,38 | 0,41 | 0,46 | 0,50 | 0,56 | 0,67 | 0,82 | 1,03 |

| Standardfehler | 0,003 | 0,006 | 0,011 | 0,008 | 0,009 | 0,009 | 0,006 | 0,011 |

Messung der Fallzeit T für einen Stab der Länge l=1,413m

| Messung Nr. | T in s (Φ0=64,48°) | T in s (Φ0=55,81°) | T in s (Φ0=47,57°) | T in s (Φ0=40,01°) | T in s (Φ0=33,94°) | T in s (Φ0=25,18°) | T in s (Φ0=13,55°) | T in s (Φ0=5,91°) |

|---|---|---|---|---|---|---|---|---|

| 1 | 0,258 | 0,335 | 0,44 | 0,498 | 0,532 | 0,641 | 0,825 | 1,056 |

| 2 | 0,329 | 0,343 | 0,471 | 0,51 | 0,535 | 0,607 | 0,81 | 1,06 |

| 3 | 0,32 | 0,305 | 0,408 | 0,47 | 0,521 | 0,653 | 0,835 | 1,076 |

| 4 | 0,298 | 0,304 | 0,422 | 0,517 | 0,53 | 0,634 | 0,797 | 1,047 |

| 5 | 0,296 | 0,306 | 0,405 | 0,501 | 0,564 | 0,623 | 0,805 | 1,071 |

| Mittelwert | 0,30 | 0,32 | 0,43 | 0,50 | 0,54 | 0,63 | 0,81 | 1,06 |

| Standardfehler | 0,012 | 0,008 | 0,012 | 0,008 | 0,007 | 0,008 | 0,007 | 0,005 |

Messung der Fallzeit T für einen Stab der Länge l=2,02m mit angeklebter Fläche A=0,25m2

| Messung Nr. | T in s (Φ0=39,48°) | T in s (Φ0=31,71°) | T in s (Φ0=22,39°) | T in s (Φ0=11,64°) |

|---|---|---|---|---|

| 1 | 0,804 | 0,877 | 1,036 | 1,292 |

| 2 | 0,786 | 0,896 | 1,046 | 1,363 |

| 3 | 0,773 | 0,896 | 1,049 | 1,347 |

| 4 | 0,802 | 0,911 | 1,014 | 1,304 |

| 5 | 0,764 | 0,906 | 1,063 | 1,312 |

| Mittelwert | 0,79 | 0,90 | 1,04 | 1,32 |

| Standardarfehler | 0,008 | 0,006 | 0,008 | 0,013 |

Betrachtung der Messunsicherheiten

1. statistische Unsicherheit

Für eine Abschätzung der Messunsicherheiten soll zunächst die Frage beantwortet werden, wie groß der relative Standardfehler der gesamten Messungen sein müsste, damit alle Messwerte mit der statistischen Messunsicherheit begründet werden können. Daher muss für jede Messung der Fallzeit bei einem bestimmten Winkel ein Fehler gefunden werden, sodass der numerische Wert, der als wahrer Wert angenommen wird zu einhundert Prozent in diesem Fehlerintervall liegt.

Aufgrund dieser Überlegungen ist es sinnvoll für jeden Winkel die Messreihe nach der betragsmäßig größten Differenz zum wahren Wert zu durchsuchen und diese dann als Standardfehler festzulegen. Somit ist sichergestellt, dass der wahre Wert zu einhundert Prozent im Fehlerintervall liegt. Um den relativen Standardfehler zu erhalten muss dieser Wert nun noch durch den wahren Wert geteilt werden. Es ergeben sich folgende Werte

| numerische Fallzeit T in s | 1,07 | 0,81 | 0,62 | 0,52 | 0,47 | 0,41 | 0,35 | 0,29 |

|---|---|---|---|---|---|---|---|---|

| größte Abweichung in s | 0,014 | 0,025 | 0,033 | 0,044 | 0,047 | 0,061 | 0,046 | 0,039 |

| relative Abweichung in % | 1,21 | 3,09 | 5,32 | 8,46 | 10 | 14,88 | 13,14 | 13,45 |

| numerische Fallzeit T in s | 1,03 | 0,78 | 0,65 | 0,57 | 0,48 | 0,43 | 0,4 | 0,38 |

|---|---|---|---|---|---|---|---|---|

| größte Abweichung in s | 0,047 | 0,059 | 0,047 | 0,038 | 0,036 | 0,056 | 0,02 | 0,012 |

| Abweichung in % | 4,56 | 7,56 | 7,23 | 6,67 | 7,5 | 13,02 | 5 | 3,16 |

2. systematische Unsicherheiten

2.1 Unsicherheit durch Schallgeschwindigkeit

Da sich Schall mit einer Geschwindigkeit von c=300m/s ausbreitet, ist es nötig, das Startsignal und das Aufprallen des Stabes in gleichen Abständen zur Stoppuhr zu positionieren, da es sonst zu Laufzeitunterschieden kommt. In unserem Fall war die Differenz der beiden Wege ca. 10cm, wodurch es durch die Ausbreitungsgeschwindigkeit zu einer Unsicherheit von 0,0003s kommt, diese also vernachlässigbar klein ist.

2.2 Unsicherheit durch Koordination bzw. Reaktion

Aufgrund der Koordination bzw. Reaktion kommt es beim gleichzeitigen Loslassen des Fadens und Klopfens zur Aktivierung der Stoppuhr zu einer Unsicherheit. Dafür wurde das folgende Video mit 30 fps aufgenommen und frame für frame untersucht. Dabei hat sich herausgestellt, dass die beiden Aktionen bis auf 1/30s genau ausgeführt werden.

2.3 Unsicherheit durch Längenbestimmung und Winkelabschätzung

Das folgende Verfahren soll eine Abschätzung für den Fehler des Startwinkels der Messung liefern. Es wurde lediglich für den Stab der Länge 1,413m durchgeführt, da nur hier die benötigten Messwerte vorhanden sind.

Der erste Fehler der hier betrachtet werden soll, ist der, welcher bei der Längenmessung mit dem Zollstock auftritt. Hier muss der Zollstock an beiden Enden des Stabes, bzw. später des stramm gezogenen Fadens gemessen werden. Geht man davon aus, das man pro Seite eine Unsicherheit von 1mm hat addieren sich diese. Somit erhält man für die Unsicherheit des Fadens, bzw. des Stabs 2mm. Des Weiteren ist es nicht möglich den Faden im 90° Winkel zur Wand zu halten, wodurch auch hier ein Fehler vorliegt, der mit u(beta)=5° abgeschätzt wird. Diese beiden Fehler haben einen direkten Einfluss auf den Startwinkel der Messung.

Betrachtet man den Sinussatz, so ergibt sich:

f/sin(phi)=s/sin(beta),

wobei beta der vermeintliche 90° Winkel ist. Umstellen nach phi ergibt

phi=arcsin(sin(beta)*f/s).

Möchte man nun allerdings den Fehler mithilfe der Gaußschen Fehlerfortpflanzung berechnen, so erhält man im Term d(phi)/d(beta) einen cos(90°), der trivialerweise verschwindet, wodurch sich ergeben würde, dass der Fehler des Winkel beta keinen Fehler für den Winkel phi verursacht, was keinen Sinn ergibt. Deshalb wurde zur Bestimmung der Unsicherheit von phi geschaut, wann der Winkel phi bei den gegebenen Unsicherheiten am größten wird und wann dieser am kleinsten wird.

Er wird dabei am größten, wenn beta=90°, f minimal und s maximal.

Am kleinsten wird er, für beta=85° oder beta=105°, da sin(x) symmetrisch um 90° ist, f maximal und s minimal. Die größte Abweichung vom jeweiligen normalen Wert des Winkels phi soll dann als Unsicherheit genommen werden. Die folgende Tabelle zeigt die Ergebnisse der Vorgehensweise für den Stab der Länge l=1,413m:

| f in m | fmin in m | fmax in m | s in m | smin in m | smax in m | phi in rad | phimin in rad | phimax in rad | dphimin rad | dphimax rad | u(phi) in Grad |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1,175 | 1,173 | 1,177 | 1,302 | 1,3 | 1,304 | 1,12544123700483 | 1,11094131757471 | 1,13228469444046 | 0,0144999194301216 | 0,00684345743562753 | 0,830784186625706 |

| 1,077 | 1,075 | 1,079 | 1,302 | 1,3 | 1,304 | 0,974086543105075 | 0,963597434309841 | 0,979107684368353 | 0,0104891087952343 | 0,00502114126327768 | 0,830784186625706 |

| 0,961 | 0,959 | 0,963 | 1,302 | 1,3 | 1,304 | 0,830242842839326 | 0,822179387826283 | 0,834214734832497 | 0,0080634550130434 | 0,00397189199317105 | 0,830784186625706 |

| 0,837 | 0,835 | 0,839 | 1,302 | 1,3 | 1,304 | 0,69822247336256 | 0,691769293928937 | 0,701526693203584 | 0,00645317943362256 | 0,00330421984102425 | 0,830784186625706 |

| 0,727 | 0,725 | 0,729 | 1,302 | 1,3 | 1,304 | 0,592421768983209 | 0,587000259757065 | 0,595314561948852 | 0,00542150922614415 | 0,0028927929656436 | 0,830784186625706 |

| 0,554 | 0,552 | 0,556 | 1,302 | 1,3 | 1,304 | 0,439513476747884 | 0,435321623311948 | 0,441938259846296 | 0,00419185343593598 | 0,00242478309841276 | 0,830784186625706 |

| 0,305 | 0,303 | 0,307 | 1,302 | 1,3 | 1,304 | 0,236452166566188 | 0,233596420864939 | 0,238405828946452 | 0,00285574570124933 | 0,0019536623802642 | 0,830784186625706 |

| 0,134 | 0,132 | 0,136 | 1,302 | 1,3 | 1,304 | 0,103101147965786 | 0,101013492632409 | 0,104807155656023 | 0,002087655333377 | 0,00170600769023745 | 0,830784186625706 |

Wir haben uns dazu entschieden, die erhaltene Unsicherheit auf 1° zu runden.